Fehler bei der Dichtemessung von technischen Keramik

Bekannte Messmethoden von Grünlingen sind fehleranfällig.

Warum, zeigen wir Ihnen hier.

Fehlerquelle: Mensch

Da die derzeitigen manuellen Verfahren zur Dichtebestimmung von Keramik prozesskritische Mängel aufweisen, die Unternehmen teuer zu stehen kommen, besteht ein Bedarf an einer effektiveren Methode zur Überprüfung deren Dichte. Der Einfluss menschlicher Faktoren bei - vielerorts noch vorherrschenden - manuellen Messungen kann zu Fehlern führen. Insbesondere bei der Arbeit mit keramischen Grünteilen, wird die Reproduzierbarkeit der Ergebnisse beeinträchtigt. Darüber hinaus führen lange Laufwege, Fachkräftemangel und ausgelastete Labore zu Maschinenstillstandszeiten und damit zu enormen Kosten. Unser Team aus Entwicklern empfand es daher für dringend erforderlich, eine effektivere Methode zur Dichtemessung von keramischen und nichtkeramischen Bauteilen zu finden. Das Ergebnis sind die unterschiedlichen Modelle unserer Dichteplattform „Dimensionics Density“

Aufnahme von Feuchtigkeit

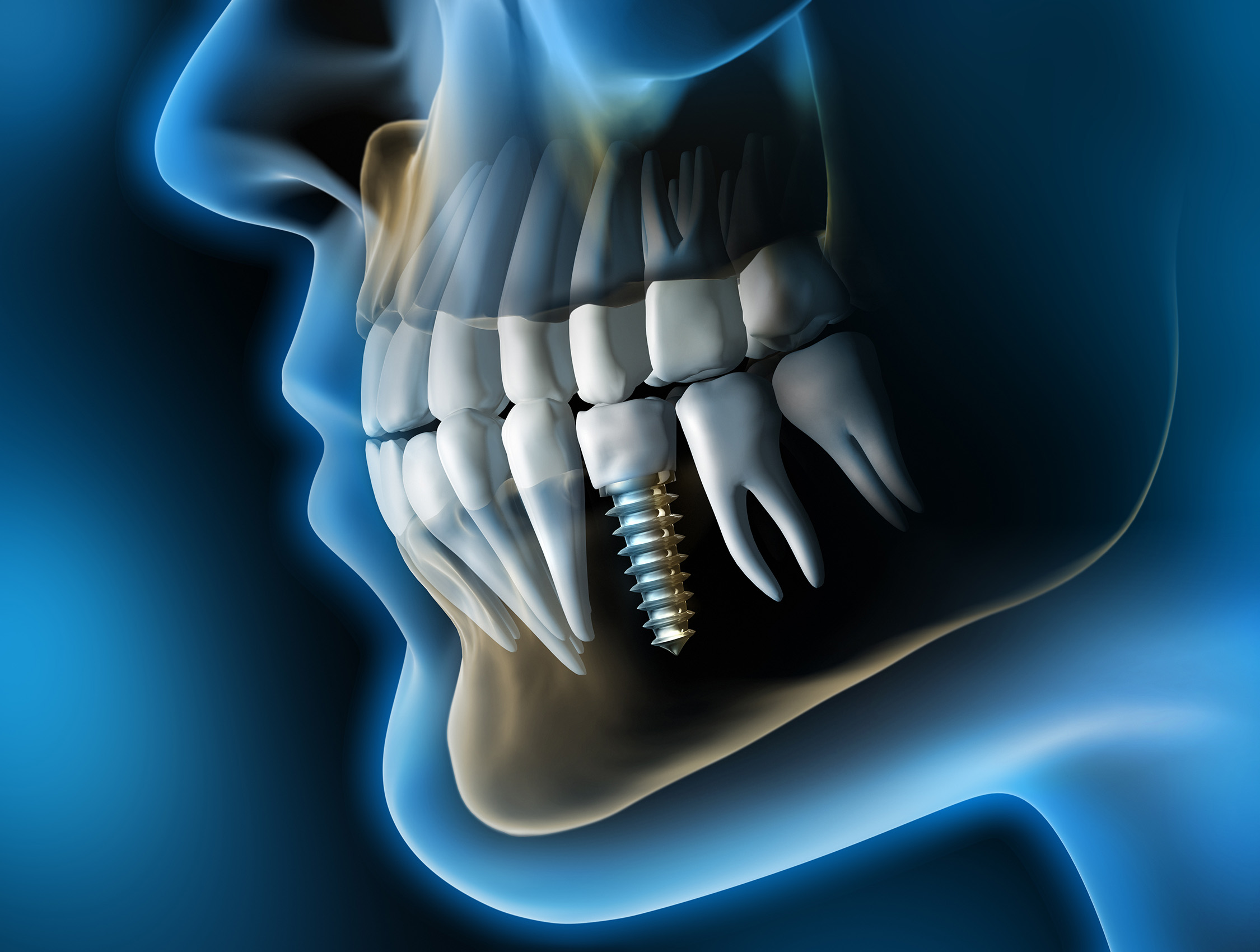

Der Wunsch bereits im frühen Stadium eines Fertigungsprozesses, Fehlentwicklungen zu erkennen und entgegenzuwirken, bedeutet, die Dichtebestimmung von Grünteilen von technischer Keramik zu ermöglichen.

Allerdings sind diese Teile oft hygroskopisch - also wasserziehend - oder enthalten wasserlösliche Binder, was eine genaue Bestimmung der Dichte mittels des archimedischen Prinzips mit herkömmlichen Methoden erschwert und nicht wiederholgenau abgebildet werden. Denn, das Aufnehmen von Flüssigkeit führt immer zu einer Verfälschung des tatsächlichen Dichtewerts.

In der Praxis wird daher oft eine Beschichtung mit Wachs genutzt, um ein Bauteil in einer definierten Zeit zu wiegen. Allerdings erfordert dieser Prozess ein hohes Maß an Qualifikation und Erfahrung seitens des Prüfers. Zusätzlich spielen auch der Fachkräftemangel und menschliche Einfluss eine entscheidende Rolle bei der Genauigkeit der Messungen. Daher haben wir eine alternative Methode entwickelt, die eine zuverlässige und genaue Bestimmung der Dichte von Grünteilen zu ermöglichen.

Zukunft der Dichtebestimmung von keramischen Grünteilen

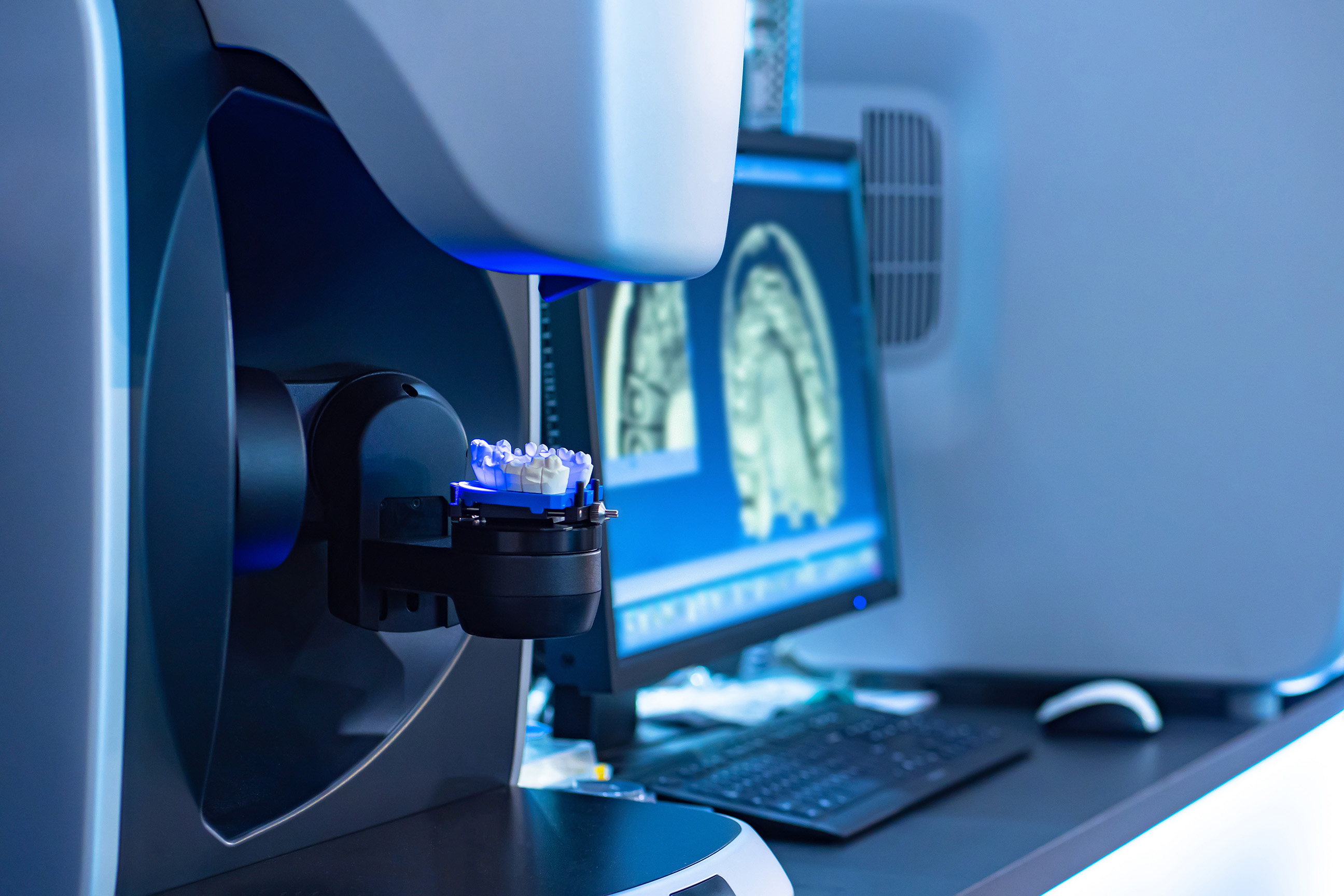

Um diese Fehlerquellen auszuschließen, hat unser Unternehmen ein neues System zur Bestimmung der Dichte bei keramischen Bauteilen entwickelt, die Dim. Informieren Sie sich über unsere Technik zur genauen Bestimmung der Dichte von technischer Keramik bereits im frühen Stadium Ihres Fertigungsprozesses.

Unsere Lösung - Präzision ohne Kompromisse:

- Erfassen Sie die wahre Dichte ihrer keramischen Bauteile ohne Wasserziehen oder wasserlösliche Binder.

- Keine Notwendigkeit mehr für aufwendige Beschichtungen mit Wachs oder zeitraubende Wiegeverfahren.

- Reduzieren Sie menschliche Fehler auf die Messgenauigkeit.

- Gewinnen Sie wertvolle Zeit im Fertigungsprozess und vermeiden Sie kostspielige Ausfälle.

Unsere innovative Methode revolutioniert die Dichtebestimmung von Grünteilen und ermöglicht Ihnen, Ihre Produkte auf einem neuen Niveau der Qualität und Präzision herzustellen. Vertrauen Sie auf modernste Technologie und eliminieren Sie die herkömmlichen Hindernisse bei der Messung von Dichte.

Kontaktieren Sie uns, um die Zukunft Ihrer Keramikproduktion zu gestalten.

Gemeinsam entwickeln wir maßgeschneiderte Lösungen, die Ihren Anforderungen gerecht werden. Jetzt Kontakt aufnehmen!

Die Dichteplattform als Lösung

Vor diesem Hintergrund hat Dimensionics Density eine hochpräzise, automatisierte Lösung zur Dichtebestimmung entwickelt, die in Produktionsumgebungen funktioniert. Die Technologie ist zerstörungsfrei und kann daher verwendet werden, um Teile, die den Dichteanforderungen entsprechen, und solche, die dies nicht tun, schnell, präzise und kostengünstig zu überprüfen.