Optimierung des Metal Injection Molding (MIM) Prozesses

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

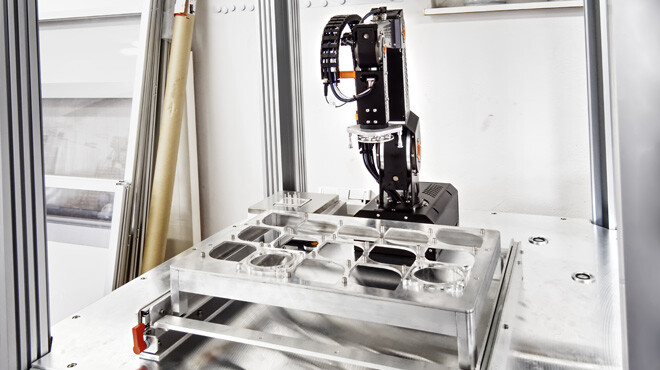

Letzte Woche markierte einen Meilenstein in der Welt der Hightech-Pulverpressung und Dichtemessung. Unsere hochmoderne Maschine zur automatischen Dichtemessung unternahm eine Reise in den malerischen Süden Bayerns, genauer gesagt nach Kochel am See. Dort hatten wir das Vergnügen, unser System während der DORST Technologietage zu präsentieren.

QUELLE: Lumen21 (Filmproduktionsfirma, www.lumen21.de)

Die Dichtemessung spielt eine entscheidende Rolle in der Pulvermetallurgie, einem Fertigungszweig, der sich mit der Herstellung und Weiterverarbeitung von Metallpulvern beschäftigt. Ein zentraler Kennwert in diesem Prozess ist die Dichte. Im Pulverpressen ist die Einstellung der Füllhöhe des Werkzeuges entscheidend, da sie die erzielte Dichte des Produkts bestimmt. Diese Einstellung erfolgt über den Füllschuh, wobei sogar in spezifischen Regionen gezielt mehr Pulver eingefüllt werden kann, um die Dichte lokal anzupassen. Die Dichte ist ein zentraler Parameter, der nicht nur die Qualität, sondern auch die physikalischen Eigenschaften des Endprodukts beeinflusst. Moderne Methoden der Dichtebestimmung ermöglichen eine sehr genaue Einstellung dieser Werte, was für die präzise Anpassung der Pressbewegungen unerlässlich ist.

Der Verfahrweg der Presse oder der Werkzeugmatrizen entscheidet über die endgültige Form des Bauteils. Hierbei ist die Menge des eingefüllten Pulvers ein kritischer Faktor für die Dichte des Endprodukts. In der Pulvermetallurgie, die sich durch die mechanische Verdichtung von Metallpulvern auszeichnet, wird die Genauigkeit dieser Prozesse maßgeblich durch die präzise Kontrolle der Dichte bestimmt. Die Qualität und die Eigenschaften der gesinterten Bauteile hängen stark von der Genauigkeit dieser Anfangsschritte ab.

Bisher erfolgten viele Messungen und Einstellungen in diesem Prozess manuell, was eine Quelle für Fehler darstellte. Die manuelle Datenerfassung und -eingabe ist anfällig für Ungenauigkeiten, was die Konsistenz und Qualität der Produkte beeinträchtigen kann. Die Idee, Messdaten direkt an die zuständigen Pressen zu übermitteln, stellt daher eine wesentliche Verbesserung dar. Dieser Ansatz minimiert nicht nur Fehlerquellen, sondern vereinfacht auch den Einstellvorgang, was zu einer effizienteren Produktion führt.

Durch die hohe Genauigkeit der automatisierten Dichtemessung und Datenübertragung kann ein zielgenaueres und zuverlässigeres Einstellen der Pressen erreicht werden. Diese Präzision ist besonders wichtig, da sie später auch am gesinterten Bauteil genutzt werden kann, um die Sinterkurve des Ofens zu optimieren. Die exakte Abstimmung von Pressdichte zu Sinterdichte ist für die Endqualität des Bauteils entscheidend. Simulationsmodelle, die die Verteilung der relativen Dichte im Grünling berechnen und die Schrumpfung des Presskörpers während des Sintervorgangs vorhersagen, sind in diesem Zusammenhang ebenfalls von großer Bedeutung.

Die Integration moderner Dichtemessungstechniken in den Prozess des Pulverpressens, wie sie in Bayern vorgeführt wurde, ist ein signifikanter Fortschritt in der Pulvermetallurgie. Diese Technologien verbessern nicht nur die Effizienz und Genauigkeit des Fertigungsprozesses, sondern tragen auch dazu bei, die Eigenschaften und die Zuverlässigkeit der Endprodukte zu optimieren. Solche Fortschritte in der Fertigungstechnologie eröffnen neue Horizonte in der Materialwissenschaft und industriellen Produktion.

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

Was Sie hier erwartet: EINFÜHRUNG DIE BEDEUTUNG DER DICHTEVERTEILUNG IM MIM-VERFAHREN ARCHIMEDISCHE DICHTEMESSUNG: GRUNDLAGEN UND HERAUSFORDERUNGEN ...

Was Sie hier erwartet: EINLEITUNG AUSGANGSSITUATION UND PROJEKTENTSTEHUNG WISSENSCHAFTLICHE GRUNDLAGEN GENAUIGKEITSANFORDERUNGEN UND EINFLUSSFAKTOREN