Praktischer Versuch zur Dichtemessung im MIM-Verfahren

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...

4 minute gelesen

Philipp Prüße : 29.06.2023

Die Herstellung hochwertiger Bauteile ist von entscheidender Bedeutung in vielen Branchen, sei es in der Automobilindustrie, der Medizintechnik oder der Elektronik. Eine effiziente und präzise Fertigungsmethode, die in den letzten Jahren zunehmend an Bedeutung gewonnen hat, ist das MIM oder Metal Injection Molding (Metallpulverspritzguss). Bei diesem Fertigungsverfahren spielt die Dichteverteilung innerhalb der gespritzten Bauteile, der sogenannten Grünlinge, eine entscheidende Rolle für die Qualität des Endproduktes. In diesem Artikel werden wir die grundlegende Bedeutung einer konstanten Dichteverteilung für das MIM-Verfahren erklären und den Zusammenhang zwischen Dichteverteilung und Schrumpfverhalten diskutieren.

Bevor wir uns mit der Bedeutung der Dichteverteilung beschäftigen, ist es wichtig, das MIM-Verfahren zu verstehen. MIM steht für "Metal Injection Molding" oder auf Deutsch: Metallpulverspritzguss. Es ist ein Fertigungsverfahren, bei dem Metallpulver mit einem Bindemittel gemischt und in eine Spritzgussform eingespritzt wird. Die Metal Injection Technologie ist eine neue Möglichkeit, Präzisionsstahlteile mit komplexen Formen wirtschaftlicher als bisher herzustellen.

Das Metal Injection Molding Verfahren hat seinen konzeptionellen Ursprung in der Spritzgusstechnologie der Kunststoffe und bietet dieselbe, umfassende Gestaltungsfreiheit hinsichtlich Geometrie und Werkstoff. Allerdings ist das Endergebnis des Prozesses ein hochfestes, metallisches Präzisionsteil.

Wie die deutsche Bezeichnung „Pulverspritzgießen“ bereits andeutet, bildet ein hochfeines Metallpulver, versetzt mit einem Binder plus ggf. Legierungselementen, die materielle Grundlage für das Spritzgießen. Mit modernen Thermoplast-Spritzgießmaschinen wird das Ausgangsmaterial ("Feedstock") aufgeschmolzen und in das Werkzeug eingebracht.

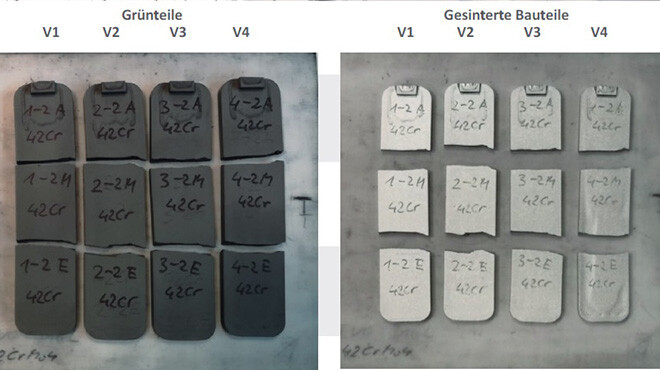

Das so hergestellte Bauteil nennt man Grünteil. Nach der Abkühlung wird aus dem erstarrten Grünteil das Binde- und Flussmittel entfernt, welches das Metallpulver erst spritzfähig gemacht hat. Dieser Prozess wird als „Entbindern“ bezeichnet. Das Entbindern erfolgt in der Regel durch thermische Behandlung oder durch chemische Prozesse. Nach dem Entbindern spricht man von meinem "Braunteil", welches porös ist und noch nicht die gewünschte Festigkeit und Härte besitzt.

Um dem Bauteil nun die gewünschten mechanischen Eigenschaften zu verleihen, wird das Braunteil einem weiteren Schritt unterzogen - dem Sintern. Beim Sintern wird das Bauteil in einem Sinterofen gesintert. Das heißt, die Metallpartikel verschmelzen durch Hitze miteinander und das Bauteil erhält so seine endgültige Form, Dichte, Festigkeit und Härte erhält. Der Sinterprozess führt auch zu einer Volumenreduktion des Bauteils (ca. 20 %), denn durch das Sintern werden die offenporigen Bereiche des Materials geschlossen, weshalb das Bauteil zusammenschrumpft. Dieser Schrumpfungsprozess muss bei der Konstruktion der Bauteile und der Auslegung der Werkzeuge berücksichtigt werden.

Viele in anderen Produktionsverfahren notwendige einzelne Bearbeitungsschritte werden beim Metal Injection Molding in einem einzigen Prozess vereint. So können Hinterschneidungen, Bohrungen, Querbohrungen, Gewinde, Lamellen und selbst reliefartige Strukturen und Gravuren (z.B. Logo, Artikelnummer) im Spritzguss-Produktionsprozess in einem einzigen Durchgang und mit einem Höchstmaß an Präzision gefertigt werden. Darin besteht der wesentliche Vorteil gegenüber der klassischen spanenden Fertigung.

Der gesamte MIM-Prozess ermöglicht also eine kostengünstige Massenproduktion von komplexen Bauteilen mit hoher Präzision. Das Metal Injection Molding Verfahren wird in verschiedenen Branchen eingesetzt, darunter die Automobilindustrie, Medizintechnik, Elektronik und vielen weiteren Bereichen, in denen hochpräzise Bauteile mit komplexen Formen benötigt werden.

Durch die Kombination von Spritzguss und metallurgischem Sintern bietet MIM große Designfreiheit und eröffnet neue Möglichkeiten in der Fertigung von hochwertigen Präzisionsteilen.

Eine konstante Dichteverteilung im gespritzten Grünteil ist entscheidend für die Qualität der im MIM-Verfahren hergestellten Bauteile. Warum ist das so? Wenn die Dichteverteilung im Grünling nicht konstant ist, können beim Sintern Unregelmäßigkeiten und Hohlräume im Bauteil auftreten, oder sich das Bauteil verziehen. Schlussendlich können diese Defekte zu strukturellen Schwächen und geringerer Festigkeit führen kann. Dies wiederum beeinflusst die Leistung und Zuverlässigkeit des Bauteils.

Ein weiterer wichtiger Aspekt ist der Zusammenhang zwischen der Dichteverteilung und dem Schrumpfverhalten des Bauteils. Während des Sinterns schrumpft das Bauteil aufgrund des Verdichtungsprozesses. Eine ungleichmäßige Dichteverteilung kann zu unvorhersehbaren Schrumpfungen führen, die die Maßhaltigkeit und Passgenauigkeit des Bauteils beeinträchtigen oder schlimmstenfalls durch Verzug oder Torsion des Bauteils zu Rissen führen. Dies kann wiederum Montageprobleme verursachen oder den Ausschuss des Bauteils verursachen, was nach so viel Energieeintrag und Prozesszeit mit hohen Kosten verbunden ist.

Um eine konstante Dichteverteilung zu gewährleisten und die Qualität der Bauteile im MIM-Verfahren zu verbessern, kommt der Dichtebestimmung eine entscheidende Rolle zu. Die Messung der Dichte ermöglicht eine präzise und effiziente Überwachung der Dichteverteilung während des gesamten Herstellungsprozesses.

Es gibt verschiedene Messprinzipien und -technologien, die für die Dichtebestimmung eingesetzt werden können. Dazu gehören beispielsweise die Röntgenverfahren, die Ultraschallmessung oder die Archimedische Methode. Diese Verfahren ermöglichen eine genaue Analyse der Dichteverteilung und helfen dabei, etwaige Abweichungen oder Unregelmäßigkeiten frühzeitig zu erkennen und zu korrigieren.

Die Vorteile der vollautomatisierten Dichtemessung von DIMENSIONICS DENSITY liegen auf der Hand. Durch eine kontinuierliche Überwachung der Dichteverteilung können Qualitätsprobleme frühzeitig erkannt und Ausschuss reduziert werden. Mit einer automatischen Dichtmessanlage ist das direkt in der Produktionshalle möglich und es muss nicht, wie sonst, auf Labore zurückgegriffen werden. Mit der vollautomatisierten Methode können wir unseren Kunden aus zu einer effizienten Produktion verhelfen und dabei unterstützen Zeit und Kosten zu sparen.

Das MIM-Verfahren findet in verschiedenen Branchen Anwendung, darunter die Automobilindustrie, die Medizintechnik, die Elektronik und die Luft- und Raumfahrt. In der Automobilindustrie werden beispielsweise komplexe Bauteile wie Getriebekomponenten oder Bremssättel mittels MIM hergestellt. In der Medizintechnik werden Implantate, Instrumente und Komponenten für medizinische Geräte hergestellt.

Die Vorteile des Metal injection Molding Verfahrens, insbesondere die Möglichkeit zur Herstellung komplexer Formen mit hoher Präzision, machen es zu einer attraktiven Fertigungsmethode für viele Unternehmen in verschiedenen Branchen.

Die Dichtemessung spielt eine wesentliche Rolle bei der Sicherstellung einer konstanten Dichteverteilung und somit der Qualität von Bauteilen im MIM-Verfahren. Die korrekte Dichte ist entscheidend, um strukturelle Integrität, Festigkeit und Härte der Bauteile zu gewährleisten. Eine korrekte Dichteverteilung im Bauteil sorgt dafür, dass der Sinterprozess gleichmäßig läuft und das Bauteil im gewünschten Maß schrumpft. Durch die vollautomatisierte Dichtemessung können potenzielle Qualitätsprobleme frühzeitig erkannt und Ausschuss reduziert werden.

Wenn Sie mehr über unsere Maschinen zur vollautomatisierten Dichtemessung im MIM-Verfahren erfahren möchten, zögern Sie nicht, uns zu kontaktieren. Unser Expertenteam steht Ihnen gerne zur Verfügung.

Was ist das Metal Injection Molding (MIM)-Verfahren?

Das MIM-Verfahren ist ein Fertigungsverfahren, bei dem Metallpulver mit einem Bindemittel gemischt und in eine Spritzgussform eingespritzt wird.

Warum ist die Dichteverteilung im Metal Injection Molding Verfahren wichtig?

Eine konstante Dichteverteilung ist entscheidend für die strukturelle Integrität, Festigkeit und Maßhaltigkeit der Bauteile.

Wie wirkt sich eine ungleichmäßige Dichteverteilung auf die Bauteilqualität aus?

Eine ungleichmäßige Dichteverteilung kann zu strukturellen Schwächen, geringerer Festigkeit und Montageproblemen führen.

Welche Rolle spielt eine vollautomatisierte Dichtemessung?

Die vollautomatisierte Dichtemessung ermöglicht eine genaue Überwachung der Dichteverteilung und hilft, Qualitätsprobleme – vom im Metal injection Molding (MIM) Verfahren hergestellte Teile - frühzeitig zu erkennen und zu korrigieren.

In welchen Branchen wird das MIM-Verfahren eingesetzt?

Das MIM-Verfahren findet Anwendung in Branchen wie der Automobilindustrie, Medizintechnik, Elektronik und Luft- und Raumfahrt.

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...

Was Sie hier erwartet: EINE REISE NACH KOCHEL AM SEE HINTERGRÜNDE DER DICHTEMESSUNG IM PULVERPRESSEN EINFLUSS AUF FORMGEBUNG UND QUALITÄT ...

Was Sie hier erwartet: Einleitung: Das Archimedische Prinzip und seine Bedeutung in der Fertigung** Was ist das archimedische Prinzip? Die...